尾礦行業使用的壓濾機是實現尾礦固液分離的核心設備,其設計和性能需適配尾礦的特殊性質(如高含固量、細顆粒、潛在腐蝕性等)及行業需求(如高效脫水、環保達標、連續運行等)。具體特點如下:

一、大處理量,適配尾礦排放量

尾礦是礦山開采的主要廢棄物,排放量大(單礦山日均可達數千至數萬噸)。因此,壓濾機需具備大過濾面積(通常從數百平方米到數千平方米)和高效間歇運行能力,以匹配尾礦的連續產出節奏。

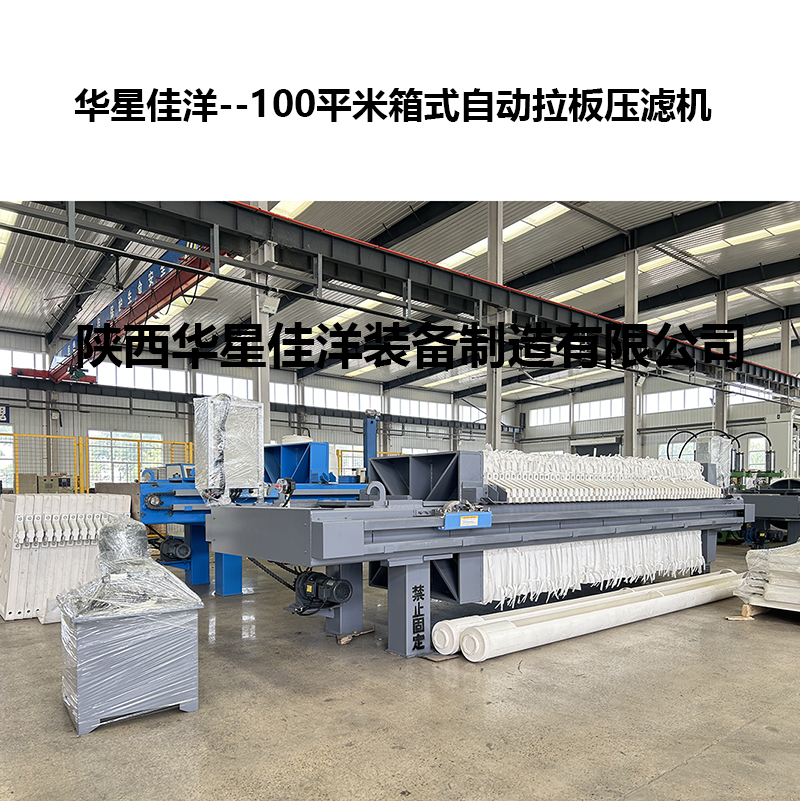

例如,大型尾礦壓濾機可通過增加濾板數量(數十至數百塊)、擴大單塊濾板面積(1-2㎡),實現單次過濾處理量的提升;同時,通過優化液壓系統和拉板速度,縮短 “進料 - 過濾 - 卸餅” 周期(通常 15-30 分鐘 / 周期),保證日均處理量達標。

二、高強度過濾,確保低含水率濾餅

尾礦脫水的核心目標是降低濾餅含水率(通常要求≤15-20%),以滿足 “干堆”“回填” 或資源再利用的要求。因此,壓濾機需具備高壓過濾能力:

工作壓力普遍在 0.6-2.0MPa(遠超普通污水壓濾機的 0.3-0.6MPa),通過高壓迫使尾礦漿中的水分透過濾布,減少濾餅中殘留的游離水和間隙水;

部分機型采用 “隔膜壓榨” 技術:在過濾后期通過充氣或充液使濾板隔膜膨脹,進一步擠壓濾餅,將含水率再降低 3-5 個百分點。

三、耐磨損、耐腐蝕,適應尾礦特性

尾礦漿中含有大量堅硬顆粒(如石英砂、金屬氧化物)和潛在腐蝕性成分(如酸性 / 堿性礦液、重金屬離子),對設備的磨損和腐蝕強。因此,壓濾機的關鍵部件需針對性設計:

濾板:多采用增強聚丙烯(PP)、鑄鐵或不銹鋼材質,其中增強 PP 濾板兼具耐磨、耐腐蝕和輕量化優勢,鑄鐵 / 不銹鋼濾板則適用于高壓或強腐蝕場景;

濾布:選用高強度、耐磨、耐酸堿的材料(如滌綸、丙綸、芳綸),并通過表面處理(如覆膜)提高過濾精度和抗堵塞能力;

進料管道 / 泵:采用耐磨合金或襯膠材質,減少尾礦顆粒對管道的沖刷磨損。

四、自動化程度高,降低人工干預

礦山尾礦處理多為連續化生產,且現場環境復雜(粉塵多、空間大),因此壓濾機需具備全自動化控制能力:

集成 PLC 控制系統,自動完成 “進料 - 過濾 - 壓榨 - 吹風 - 拉板 - 卸餅 - 濾布清洗” 全流程,無需人工操作;

配備傳感器(如壓力傳感器、液位傳感器)實時監測過濾壓力、濾餅厚度等參數,自動調整運行節奏;

部分高端機型支持遠程監控和故障診斷,便于礦山集中管理。

五、穩定性強,適應長時間連續運行

尾礦處理是礦山生產的 “下游關鍵環節”,設備停機可能導致上游生產中斷。因此,壓濾機的結構強度和可靠性需重點保障:

機架采用高強度鋼材焊接,確保高壓過濾時不變形;

液壓系統(提供過濾和拉板動力)采用進口閥組和密封件,減少漏油、壓力不足等故障;

拉板系統采用鏈條或絲杠傳動,搭配耐磨滑塊,保證數萬次拉板動作穩定;

設計便捷的維護結構(如濾板快速更換、濾布清洗通道),縮短檢修時間。

六、適應性廣,兼容不同尾礦性質

不同礦山的尾礦差異顯著(如金屬礦尾礦含重金屬離子,非金屬礦尾礦含大量黏土顆粒),壓濾機需具備靈活調整能力:

可通過更換濾布(如不同孔徑、材質)適配細顆粒(<200 目)或高黏度尾礦;

過濾壓力和壓榨時間可通過控制系統調節,應對高含泥量(黏度大)或低滲透性尾礦;

部分機型支持 “預濃縮 + 壓濾” 聯動,適配低濃度尾礦漿(如濃度 10-20%),先通過濃縮機提高至 30-50% 再進入壓濾機,提升效率。

七、環保性優,符合尾礦處理標準

尾礦處理需滿足環保要求(如濾液達標排放、濾餅無二次污染),壓濾機在設計上需兼顧:

濾液清澈度高:通過高精度濾布(截留粒徑可達 1-5μm)減少濾液中的懸浮物,避免污染周邊水體;

密封性能好:濾板間采用耐高壓密封圈,防止尾礦漿滲漏;

濾餅干堆無滲濾液:低含水率濾餅堆放時穩定性強,減少雨水沖刷導致的污染物遷移。

總結

尾礦行業用壓濾機的核心特點可概括為:大處理量、高壓力、耐損耗、全自動化、強適應性,其設計圍繞 “高效脫水、穩定運行、環保達標” 三大目標,以適配尾礦的特殊性質和礦山規模化生產需求。